- [ 최남순 교수 연구실 ] 세계 최고 수준 리튬 금속배터리 용매 개발

- 관리자 |

- 2024-03-20 14:14:27|

- 960

- 2024-03-20 14:14:27|

- 관련보도링크

▶ 아래 내용은 우리 학교 홍보실에서 작성하여 학교 홈페이지에 게시한 자료를 인용하며, 연합뉴스, 헤럴드경제, 디지털타임즈, 전자신문, 베리타스알파 등 여러 매체에 소개되었습니다.

< (왼쪽부터) 생명화학공학과 최남순 교수, 김세훈 박사과정 >

휴대용 전자기기 및 전기차 등에 적용해 1회 충전에 많은 에너지를 저장하고 오래 사용할 수 있는 고 에너지밀도 이차전지 개발의 중요도가 커지고 있다. 한국 연구진이 리튬 이차전지의 에너지 밀도를 높이고

고전압 구동시 안정성을 높여줄 용매를 개발하여 화제다.

우리 대학 생명화학공학과 최남순 교수팀이 UNIST 화학과 홍성유 교수팀, 서울대 화학생물공학부 이규태 교수팀, 고려대 화공생명공학과 곽상규 교수팀, 경상국립대 나노·신소재공학부 고분자공학전공 이태경

교수와 공동연구를 통해 4.4V의 높은 충전 전압에서 리튬 금속전지의 효율과 에너지를 유지하는 세계 최고 수준의 전해액 조성 기술을 개발했다고 19일 밝혔다.

공동연구팀은 기존에 보고되지 않은 용매를 새롭게 디자인하고 합성해 전해액 주 용매로 사용했으며 전극-전해액 계면을 안정화하는 첨가제 기술과의 조합을 통해 리튬 금속전지의 고전압 수명 성능 및 고속

충전 특성을 획기적으로 높이는 데 성공했다. 리튬 금속전지를 오랜 시간 사용하기 위해서는 전해액의 이온 전달 성능뿐만 아니라 전극 표면을 보호하는 것이 필수적이다. 전자를 주는 성질이 강한 리튬금속

음극과 전자를 빼앗으려는 고전압 양극에 접촉하고 있는 전해액이 분해되지 않도록 전극과 전해액 사이에 보호층을 형성시켜야 한다.

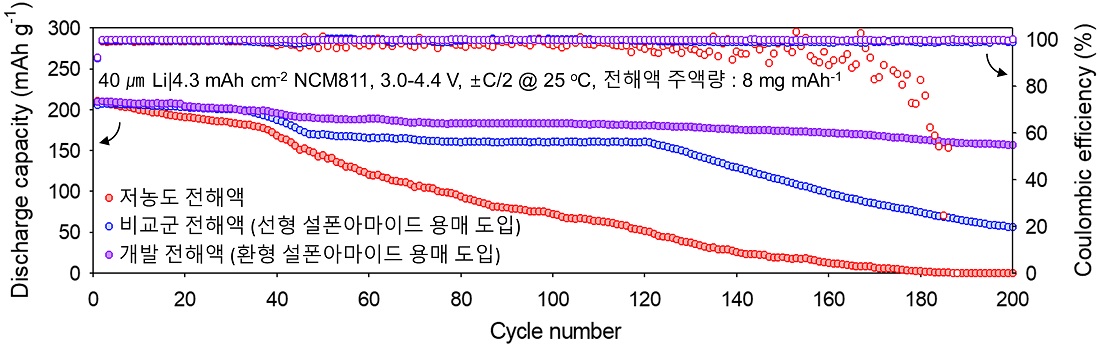

최남순 교수 연구팀은 구동할 수 있는 상한 전압의 한계가 있는 용매들과는 달리 높은 충전 전압에서 안정적으로 사용할 수 있는 새로운 용매를 합성하는 데 성공했으며 이를 첨가제 기술과 접목해 현저하게

향상된 *가역 효율(상온 200회 99.9%)을 달성했다. 또한, 완전 충전-완전 방전 조건에서 첫 사이클 방전용량 대비 200사이클의 방전용량으로 용량 유지율을 측정하는데 개발된 전해액 기술은 리튬 대비 4.4V

높은 충전 전압 조건에서 다른 전해액보다 약 5% 정도 높은 75.0%의 높은 방전용량 유지율을 보였다.

☞ 가역 효율: 매 사이클마다 전지의 방전용량을 충전용량으로 나누어 백분율로 나타낸 값으로 배터리의 가역성을 의미함. 가역 효율이 높을수록 매 사이클마다 배터리 용량 손실이 적음을 의미함. 아무리 높은

용량을 구현하는 배터리라도 가역성이 높지 않다면 실용화가 어려움.

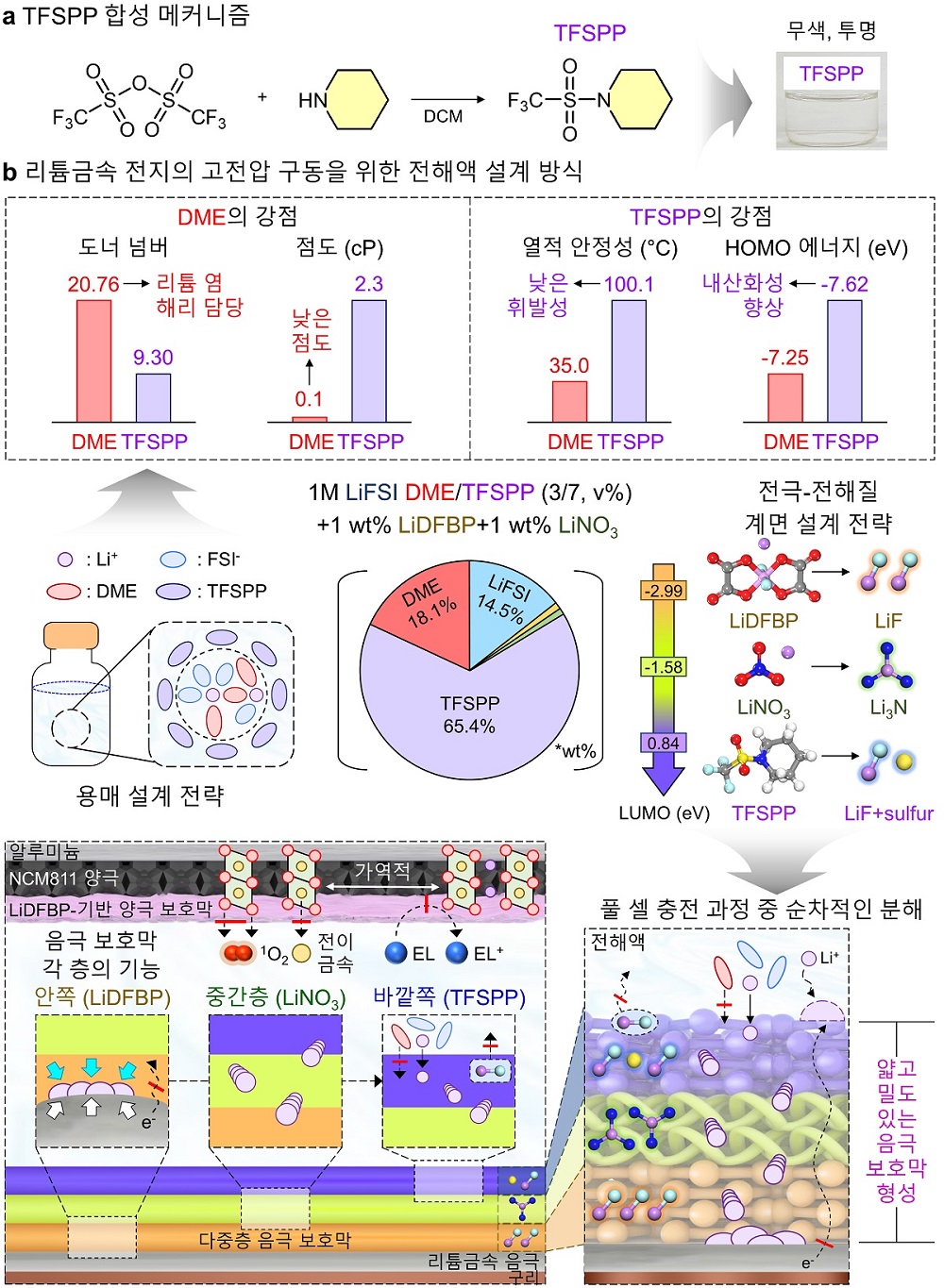

< 그림 1. (상단; a) TFSPP 합성 메커니즘 및 용매 사진, (하단; b) 리튬금속전지의 고전압 구동을 위한 전해액 설계 방식 제안 - DME : 1,2-dimethoxyethane - FSI- : Bis(fluorosulfonyl)imide anion

- TFSPP : 1-((trifluoromethyl) sulfonyl)piperidine - LiDFBP : Lithium difluoro(bisoxalato) phosphate - LiNO3 : Lithium nitrate - HOMO : Highest occupied molecular orbital - LUMO : Lowest

unoccupied molecular orbital >

연구팀이 이번 연구에서 세계 최초로 합성 및 보고한 *환형 설폰아마이드 계열 용매인 TFSPP(1-(trifluoromethyl)sulfonyl)piperidine)는 기존에 사용되는 용매보다 우수한 고전압 안정성을 가져 전지 내부 가스

발생을 억제할 수 있음을 확인했다.

☞ 환형 설폰아마이드 용매: 질소원자 1개원 탄소원자 5개로 구성된 6원자 고리구조와 리튬염 구조를 모방한 작용기를 연결하여 제조되었으며 기존 에테르계 유기용매와 비교하여 3배 이상 높은 열안정성을

가짐. 또한, 상온에서 액체상태이며 리튬염을 녹일수 있는 용매임. 불에 잘 타는 일반적인 유기용매와는 달리 불에 타는 성질이 낮은 리튬염의 음이온 구조가 포함되어 있어 전해액의 발화 가능성을 낮출 것으로

기대됨.

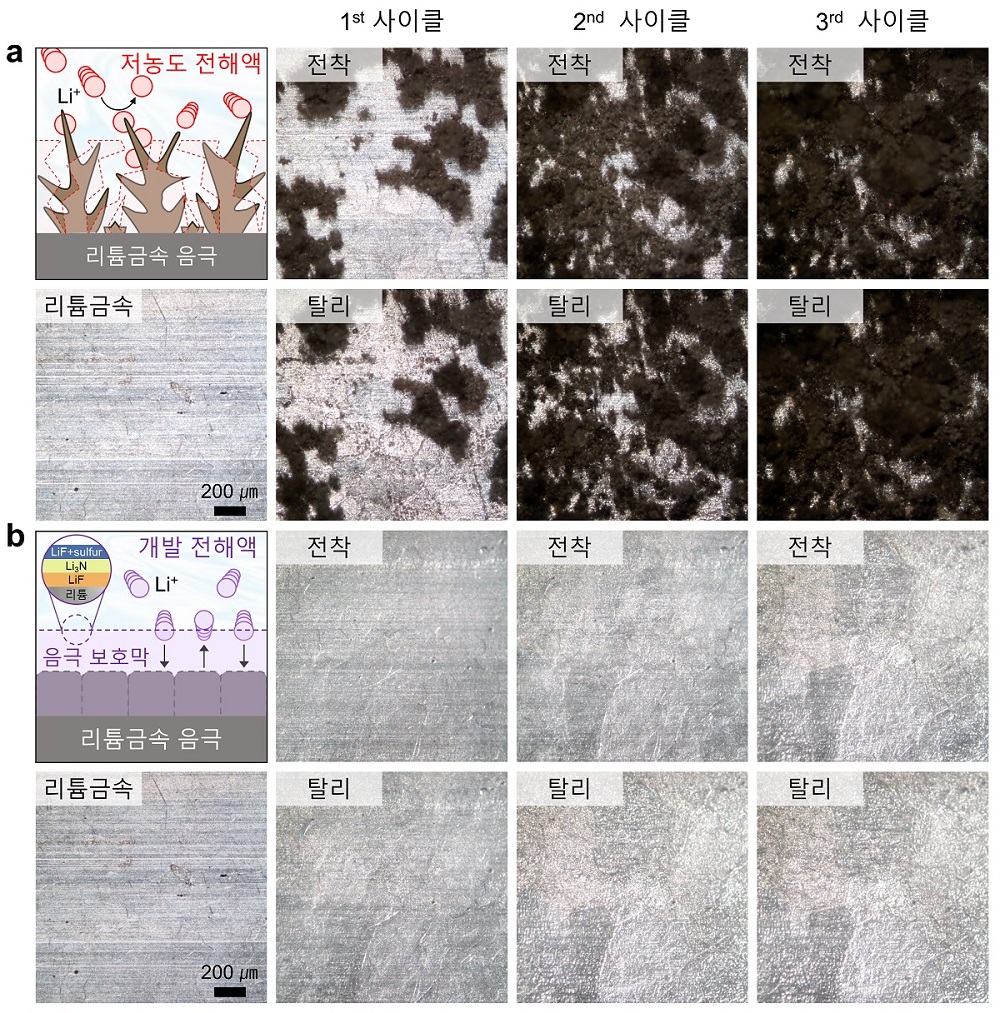

< 그림 2. 전해액 조성 별 Li/Li 셀 사이클에 따른 실시간 광학 현미경 분석. (상단; a) 저농도 전해액, (하단; b) 개발 전해액 조성 (상단; a)의 저농도 전해액의 경우 불안정한 전극-전해질 계면 형성으로 인해 지속적인 전해액과 리튬금속

음극 간의 반응이 일어나 사이클 초기부터 수지상 리튬의 형성이 관측됨. 반면 (하단; b)의 개발 전해액의 경우 안정적인 전극-전해질 계면 형성으로 인해 전해액과 리튬금속 음극 간의 지속적인 반응이 억제되고 이에 따라 반복적인

사이클 과정에서 수지상 리튬의 형성 억제가 확인됨. >

또한, 연구팀은 두 가지 이온성 첨가제를 도입하여 리튬 금속 음극에 형성된 보호층이 부피 변화를 견디도록 설계했다. 이에 더해, 연구팀은 전자 방출 경향성이 높은 첨가제를 적용해 양극 표면에 보호층을

형성해 양극의 구조 안정성을 향상시켰다. 개발된 새로운 구조의 고전압 용매는 전극을 보호하는 첨가제와 함께 시너지 효과를 이끌어 고전압 리튬 금속전지 성능을 극대화했다는 점에서 그 의미가 크다.

이번 논문의 공동 제1 저자인 우리 대학 생명화학공학과 김세훈 박사과정은 “용매와 첨가제의 조합 기술을 통해 실용화가 가능한 리튬 금속전지용 용매 조성 프레임을 개발했으며 전지의 사용기간을 연장하는,

보다 안정적인 전극-전해액 계면층을 형성하는 새로운 전해액 조성 기술을 개발했다”라고 말했다.

< 그림 3. 전해액 조성에 따른 Li/NCM811 풀 셀의 방전용량 (discharge capacity)과 가역효율 (쿨롱효율, Coulombic efficiency) 그래프 (25도 구동). 본 연구를 통해 개발된 전해액 조성 (신규 합성 환형 설폰아마이드 용매 도입 + 반응형

첨가제 조합은 4.4 V의 고전압 구동에도 불구하고 상온 (25도) 200회 충·방전 후 기존 용량의 75.0%의 높은 용량 유지율을 보여주었다. >

최남순 교수는 “새로운 구조로 디자인된 TFSPP 용매는 기존 용매에 비해 열적 및 고전압 안정성이 매우 우수하고 전지 구동 중 전해액 분해를 최소화해 전지 내압 상승요인인 가스 발생을 억제하는 전해액 용매”

임을 강조하며 “TFSPP를 주 용매로 사용해 전지의 고온 안정성을 개선했으며 본 연구팀 고유기술인 다중층 전극-전해액 보호층 형성을 통해 안정화함으로써 고전압 리튬 금속전지 실용화를 위한 전해액 설계에

있어서 새로운 이정표를 제시했다”라고 연구의 의미를 덧붙였다.

우리 대학 생명화학공학과 최남순 교수, 김세훈, 송채은, 이동현 연구원과 UNIST 화학과 홍성유 교수, 전지환 연구원, 서울대 화학생물공학부 이규태 교수, 박교빈, 송가원 연구원, 고려대 화공생명공학과

곽상규 교수, 권성현 연구원, 유승호 교수, 현재환 연구원, 그리고 경상국립대 나노·신소재공학부 고분자공학전공 이태경 교수가 진행한 이번 연구는 국제 학술지 ‘어드밴스드 머티리얼즈 (Advanced

Materials)’에 3월 6일 字로 온라인 공개됐다. (논문명 : Electrolyte Design for High-Voltage Lithium-Metal Batteries with Synthetic Sulfonamide-Based Solvent and Electrochemically Active

Additives)

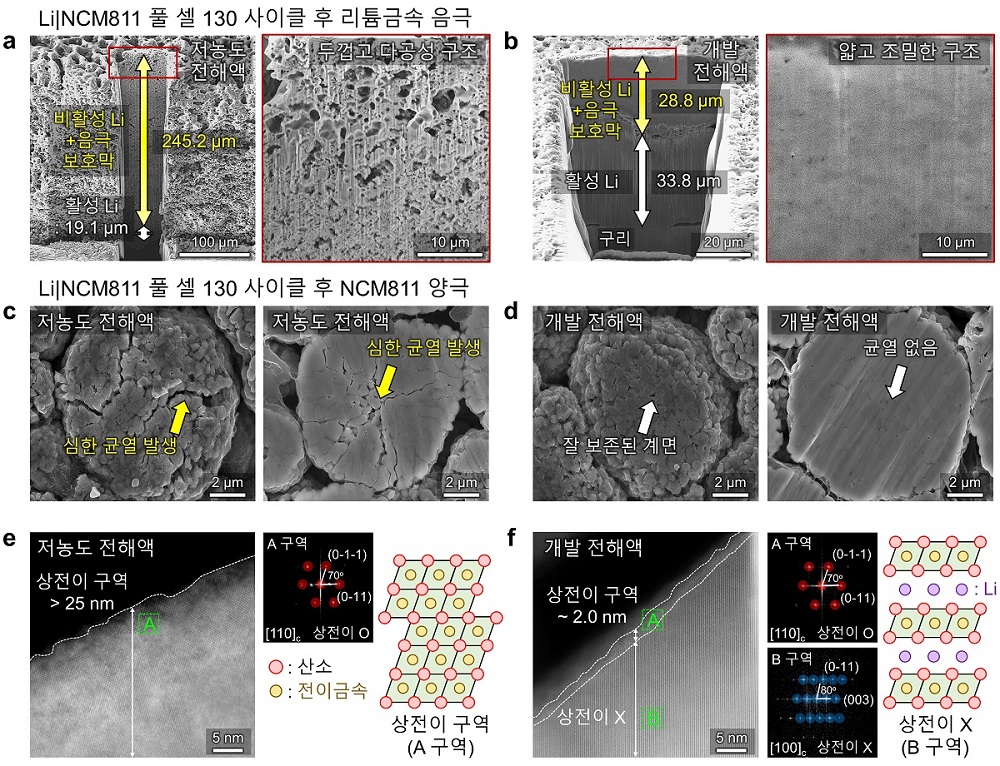

< 그림 4. (상단; a, b) Li|NCM811 풀 셀 130 사이클 후 리튬금속 음극 단면 SEM 분석. a, 저농도 전해액, b, 개발 전해액. (중간; c, d) Li|NCM811 풀 셀 130 사이클 후 NCM811 양극 단면 SEM 분석. c, 저농도 전해액, d, 개발 전해액. (하단;

e, f) Li|NCM811 풀 셀 130 사이클 후 NCM811 양극 STEM 분석. e, 저농도 전해액, f, 개발 전해액. (상단)의 저농도 전해액의 경우 불안정한 전극-전해질 계면 형성으로 인해 전해액과 리튬금속 음극 간의 지속적인 부반응이 일어나 전해액

소진 및 이에 따른 두꺼운 비활성 Li과 음극 보호막 층 (부산물 층)이 다공성 구조를 가지며 형성됨. 반면, 개발 전해액 조성의 경우 안정적인 전극-전해질 계면 형성으로 인해 부반응이 최소화되어 비교적 얇은 부산물 층이 형성되고 활성

Li 층이 초기 상태와 유사하게 보존됨. (중단) 저농도 전해액의 경우 불균일한 양극 보호막 형성으로 인해 NCM811 양극표면과 입자 내부에 심한 균열이 발생했지만, 개발 전해액의 경우 이런 부분이 억제됨을 확인함. (하단) 저농도 전해액

의 경우 사이클 과정에서 NCM811 양극의 지속적인 상전이가 나타나 상전이 구역이 두껍게 형성되었지만, 개발 전해액의 경우 사이클 과정에서 상전이가 거의 발생하지 않음을 확인함. >

한편 이번 연구는 한국연구재단의 단계도약형 탄소중립 기술개발사업과 한국산업기술평가관리원의 산업기술 혁신사업의 지원을 받아 수행됐다.

| 첨부파일 |

|

|---|

- 이전

- 김현욱 교수 / 덴마크 NNF 주최 국제학술대회 The Automated Scientist 초청강연

- 2024-03-25

- 다음

- [ 김현욱 교수 연구실 ] 암 유발 물질 컴퓨터로 예측하다

- 2024-03-18